常见问题

常见问题

浏览以下有关于离子注入、离子镀膜的基础知识,有助于您更加迅速地判断您的技术设想是否合理,以及您大致应该如何选定工艺参数。

离子注入原理

离子注入原理

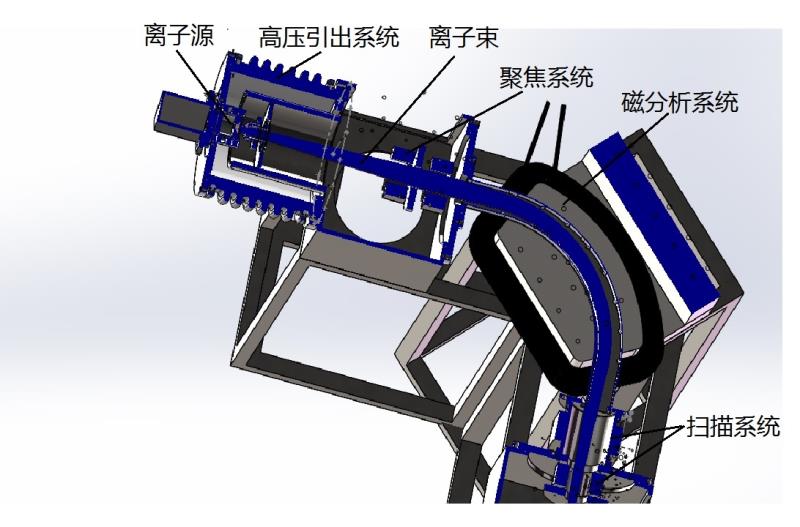

离子注入就是将离子态物质在电场中加速后轰击工件的一种工艺,因为加速后的离子能量非常高,因此它能注入到工件的内部,而不是在工件表面堆积。整个过程可以分为以下几个步骤:

➊ 将靶材电离。

该过程主要由离子源完成。不同类型的离子源对物质的电离效果不一样,有的可以电离金属物质(含导电的一切固体物质,例如C等),有的可以电离气体物质,还有的可以将金属和气体物质一起电离。电离后的物质形成离子态(ion plasma)。

➋ 将阳离子引出

该过程中起作用的主要是引出系统。引出系统简单来说就是给等离子态物质施加一个强电场,等离子体中的阳离子和电子在电场的作用下分别朝相反的方向运动。把阳离子从离子源中引出来,并在电场中加速,使其获得非常高的能量。

➌ 分离筛选阳离子

此时被引出的阳离子实际上是多种离子的混合物。假如被电离的物质是化合物,例如CF4,那么阳离子实际上会包括C离子和F离子,而且C离子也会有+1价、+2价......F也是如此。就是说,离子不纯。那么是不是用单质来做靶材就能得到纯的阳离子呢?也不是。一方面,单质电离后也会有多种价态,例如电离H后会产生1H+、2H+、3H+等等;另一方面还有同位素的问题,例如O2中就含16O2和18O2等,电离后也同时存在各种同位素的离子。

必须要分离出纯离子吗?其实不是的,这要根据我们的需要来决定。例如往金属材料上注入离子来提高其硬度、耐磨度等,这就不需要分离筛选。但是如果我们要做一些精确的科学研究,例如将质子注入到SiO2里一定的深度,那就需要做分离筛选了:一来避免杂质对实验结果的影响,二来确保所有离子都是同样的价态,在电场中获得同样的能量,注入深度才能集中在我们设定的区域。

➍ 离子轰击工件

这一步就容易理解了,把工件(待处理材料)放在电场的一端,让高能量的离子轰击在工件上。因为离子的能量很高,它们会深入到工件内部去,而不是堆积在工件表面。一个形象的比喻就是用子弹射击木头,子弹会钻进木头里。可以将离子注入过程理解为把高速运动的原子核打入基体材料内部。

上述全部的过程均需要在真空环境中进行,因为:非真空环境下,电离过程不易发生;即使能电离,阳离子在飞行过程中撞击空气分子会使其获得的能量损失殆尽。

离子注入的优势

离子注入的优势

离子注入工艺对材料表面加工是革命性的创新,它的特点主要体现在:高质量的表面性能获得,提高生产自动化和效率,工艺条件宽泛适应性,对环境不造成污染,有着传统改性工艺无可比拟的优势。

➊ 材料表面改性:可以得到常规方法不能得到的表面层结构,使材料表面耐磨性提高2000倍,硬度提高50%,耐腐蚀性提高100倍,极低摩擦系数,以及电学和光学特性改良;

➋ 牢固和长寿命:离子束与基体表面发生一系列物理和化学作用而融为一体,因此不存在剥落分层,不妨碍基体传热,性质稳定且延长寿命;

➌ 医学特性获得:改变材料的亲水性、肌体组织亲和性、缓释微量元素等;

➍ 注入源多样性:原则上任何元素都可以作为注入离子,注入元素和基体材料的选配不受限制,形成的结构可不受热力学参数(扩散、溶解度等)限制;

➎ 加工对象多样性:可加工处理绝大多数电子材料、光学材料、工业材料、医用材料和生活用品材料,包括金属、陶瓷、高分子聚合物等,对那些普通方法不能处理的材料能很好适应;

➏ 灵活兼容:适应各种形状尺寸的工件,工艺后不改变工件的原有尺寸和粗糙度等。可在各类精密零件生产原有工序之后直接添加工序;

➐ 工艺温度宽泛:离子注入过程在材料温度低于零下、高到几百上千度都可以进行,尤其是低温下处理是离子注入的一个显著优点,这对很多高温下基体性能会恶化的材料非常重要;

➑ 精确控制:注入剂量、深度和密度可以精确受控,注入层纯度和均匀性卓越,易于实现自动化生产,生产效率数倍提高;

➒ 安全环保:工艺过程不含有化学添加和产出,无污染无公害。

离子注入的主要参数

离子注入的主要参数

从离子注入的原理可以看出,其相关的主要参数应该包括以下几个:

➊ 离子类型

离子源有很多种类,其产生电离作用的物理原理不同。所以有的能电离气体物质,有的能电离固体物质。不同的离子源在不同的引出能量下的效率也不太一样。博锐天成自研了各种常见离子源,主要包括考夫曼源(Kaufman ion source)、潘宁原(Penning ion source)、麦瓦源(Mevva ion source)、ECR源(ECR ion source)即电子回旋共振离子源等。我们会在了解您的需求之后向您推荐合适的离子源种类。

➋ 离子能量

离子能量越大,它注入工件基材的深度就越深。根据您的基材材料、注入离子类型、需要的注入深度等,即可反向推出离子注入能量。您可以用科学模拟软件SRIM来模拟。如果您不知道该怎么做模拟,也可以让我们来帮您做。一般情况下,我们的离子引出能量在2kV~80kV之间,如果您需要的能量超过这个范围,则需要定制。

➌ 注入剂量

在离子注入机稳定工作的情况下,离子被源源不断地注入到工件基材中,注入的离子数量即为注入剂量,通常用单位ion/cm2来衡量。显然,在同等条件下,注入的时间越长则注入的离子越多。通常每个小时的离子注入量约为5×1016ion/cm2hr。

离子注入的分类

离子注入的分类

从上一节的内容可以看出来,离子注入根据不同的分类标准可以有很多种分类方法。常见的有:

根据电离的物理原理分至少可以分出几十种来,随着科技的进步,涌现出很多种不同原理的离子源,但效果比较稳定、得到推广的小于10种;根据靶材的形态分,可以分为气体离子注入和固体离子注入;根据离子能量分,可以分为高能(MeV级别)、中能(100keV级别)和低能(keV)级别;根据注入的速度(束流的大小)分,又可分为强流、中流、弱流等等。这些分类总体来说都不太精确,各人对高中低大小等比较性词汇的感觉不一样,也没有一个统一的标准。

所以一般情况下,我们不纠结于如何分类离子注入,而是从您的需求出发,帮助您找到一个最合理的方案。

离子注入的应用

离子注入的应用

离子注入的应用面非常广,基本上可以说只要您使用固体材料,那么离子注入技术对您就是有用的。但我们在现实生活种并没有感到离子注入的广泛存在,其原因是离子注入有一定的技术和资金门槛,在考虑到性价比的情况下,很多材料处理都会采用更简单、更直接、更便宜的处理方式,而不会使用离子注入。所以说,使用离子注入一定是因为您的需求比较特殊,或者对性能要求很高,又或者做一些科技前沿研究时才会用到。下面罗列了一些离子注入的应用场景:

➊ 在行星物质研究中的应用

-- 行星物质不可避免地会受到太阳风的影响,而离子注入机可以在相当程度上模拟太阳风,因此自然成了研究行星物质的利器。

➋ 在材料研究中的应用

-- 离子注入可改变金属材料特性,而且其改性有非常特殊的优势,包括:不改变工件原有尺寸和粗糙度;对硬度、摩擦系数、耐磨性、耐腐蚀性均有很高的提升效果;注入过程在材料温度低到零下,高到上千度都可进行;改性层和基层之间无清晰界面,结合牢靠等。

-- 对高分子聚合物也有效,在PI等聚合物材料上注入N、Ar,可提高材料的硬度和耐磨性。

-- 在SiO2、LiNbO3等材料上注入适当的离子(H、He、Cu、Er等),可改变材料的光学特性,应用于激光器件等领域。

-- 在塑料薄膜表面用较低能量注入Ar或N,能改变薄膜表面的结构,使其更加容易和橡胶等材料结合,成为较好的复合材料基材。

-- 在塑料膜、陶瓷上注入金属离子(Cu、Al等)。经注入的塑料和陶瓷材料可直接进行电镀,镀层结合力强。

-- 对强辐射环境下(例如飞机材料,需要承受较高的辐射)的材料进行研究。

➌ 在医学和生物学研究中的应用

-- 在眼睛植入晶体表面注入疏水性材料,使得晶体放入人体后迅速张开,自行支撑。

-- 在钛合金骨钉、骨托等材料上注入Sr等有利于骨骼复原的粒子,粒子在人体中缓慢释放,可帮助骨骼复原。

-- 离子注入生物体诱变育种是人工诱变育种的一种新方法(人工太空育种)。已经证实离子注入诱变,可以获得高突变率,扩大突变谱,为筛选优良的突变种子提供广阔的空间;同时,离子束也可以作为介质进行外源目的基因转移和转导。

➍ 在高科技工业中的应用

-- 离子注入在工业中最成熟的应用是芯片制造,通过向晶圆中注入B、P等离子形成PN结。

-- 对高精密度机械件(例如高铁轴承、精密模具等)进行加工,大幅提高材料的硬度,降低摩擦系数,提高耐摩擦性。

-- 对催化剂进行离子注入(Al、Cu、H、He等)可改变催化剂的催化特性

PVD真空镀膜原理

PVD真空镀膜原理

真空物理气象沉积镀膜(PVD)是在真空条件下,通过电弧、加热或磁控溅射等物理方式使靶材脱离材料表面到达基材,在基材表面沉积形成各种金属和非金属薄膜,通过这样的方式可以得到非常薄的表面镀层,同时具有速度快附着力好的突出优点,可以进行操作的金属类型多,一般用来作较高档产品的功能性镀层,例如作为内部屏蔽层使用。

常用的PVD技术有真空蒸镀、真空电弧离子镀,磁控溅射等。

PVD真空镀膜主要方法

PVD真空镀膜主要方法

➊ 真空蒸镀

真空蒸镀,简称蒸镀,是指在真空条件下,采用一定的加热蒸发方式蒸发镀膜材料(或称膜料)并使之气化,粒子飞至基片表面凝聚成膜的工艺方法。蒸镀是使用较早、用途较广泛的气相沉积技术,具有成膜方法简单、薄膜纯度和致密性高、膜结构和性能独特等优点。

➋ 电弧离子镀

电弧离子镀是真空室中,利用弧放电使靶物质蒸发电离,形成等离子体,然后达到基体表面,形成膜层。其优点是薄膜附着力强,绕射性好,膜材广泛,形成膜层种类多,可以形成陶瓷膜、复合膜等。

➌ 磁控溅射

磁控溅射工作时,真空室通入氩气,阴极上加负高压,使Ar离子轰击靶表面, 把阴极靶材分子溅射出来,镀到基片上形成薄膜。磁控溅射源形成的膜均匀性好、膜层致密,膜层种类多。

膜层的分类和参数

膜层的分类和参数

按照膜层的种类可分为:陶瓷膜、金属膜、类金刚石膜等;

按照功能可分为:高硬度膜、防腐膜、低摩擦系数膜、耐磨膜层等;

在参数上主要关心膜层的硬度、均匀性、厚度、致密度、结合力、摩擦系数。

注入和镀膜的区别

注入和镀膜的区别

离子注入和离子镀膜都是把离子打到工件基材上,它们的区别是什么呢?

其最主要区别就是离子的能量不同,真空蒸镀粒子能量一般不到1eV,离子镀膜的能量大约在几eV到几十eV量级,而离子注入能达到几十keV甚至MeV量级,那么离子打到工件基材之后的表现就不一样。顾名思义离子镀膜最后的效果是在工件表面形成了一层薄膜,这层薄膜能有效地改变基材的特性;而离子注入则是把离子打到工件基材内部,工件基材的表面并没有形成一层膜。形象地来说,镀膜就像是人体彩绘,而注入则是刺青。

在此基础上,对比二者的差异就容易了。首先镀膜有厚度的概念,而注入只有深度的概念。其次镀膜的膜层会有脱落的问题,而注入则没有这个问题。第三镀膜的膜层会改变工件的尺寸,而注入不会。